RFIDによりリール部品のピッキング作業を効率化した事例です。

■業務内容:

・電子機器の製造

■システム導入前の課題:

・製造工程に投入するリール部品を倉庫でピッキングする際、目視で作業していたため時間を要していた。またピッキング間違い、ピッキング漏れが発生していた。

⇒リール部品にRFIDラベルを貼付し、ピッキング時に一括でピッキングリストと照合するシステムを導入しました。

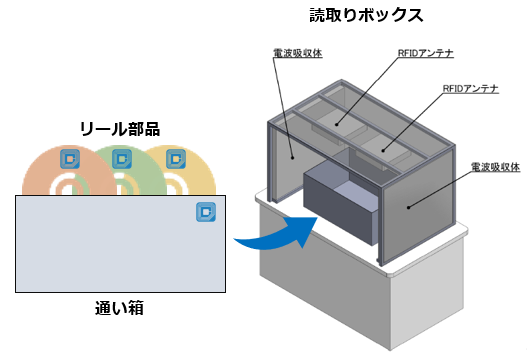

- リール及び通い箱にRFIDラベルを貼付

- ピッキングエリアに読取りボックスを設置

- ピッキングしたリールを通い箱に入れ、読取りボックスでRFIDラベルを一括読取りし、ピッキングリストと照合

- 通い箱のRFIDラベル情報(通い箱ID)をピッキングリストに紐付け

専用の読取りボックスを利用することで、複数のRFIDラベルを確実に読み取ります。

通い箱IDをピッキングリストに紐付けすることにより、後工程では通い箱のRFIDラベルのみを読み取っての管理が可能となり、運用負荷を軽減しています。

この事例について、もっと詳しく

お問い合わせよりお問い合わせください。

※:お問い合わせ内容に「事例:RFIDによるリール部品ピッキング効率化」とご記入いただきますとスムーズです。

お電話でのお問い合わせは、下記へお願い致します。

東京営業所

TEL:03-6452-9552(代表)

名古屋営業所

TEL:052-683-7900(代表)